Prozessgestaltung

- Prozessanalyse, -gestaltung und -optimierung

- Prozessergonomie

- Wertstromanalyse und -design

- Materialflussoptimierung

- Rüstzeitanalyse und -reduzierung

- Poka Joke (Fehlervermeidung)

- Einführung von TPM (Total Productive

Maintenance) - Reduzierung von Kosten

Fallstudien

Bereich

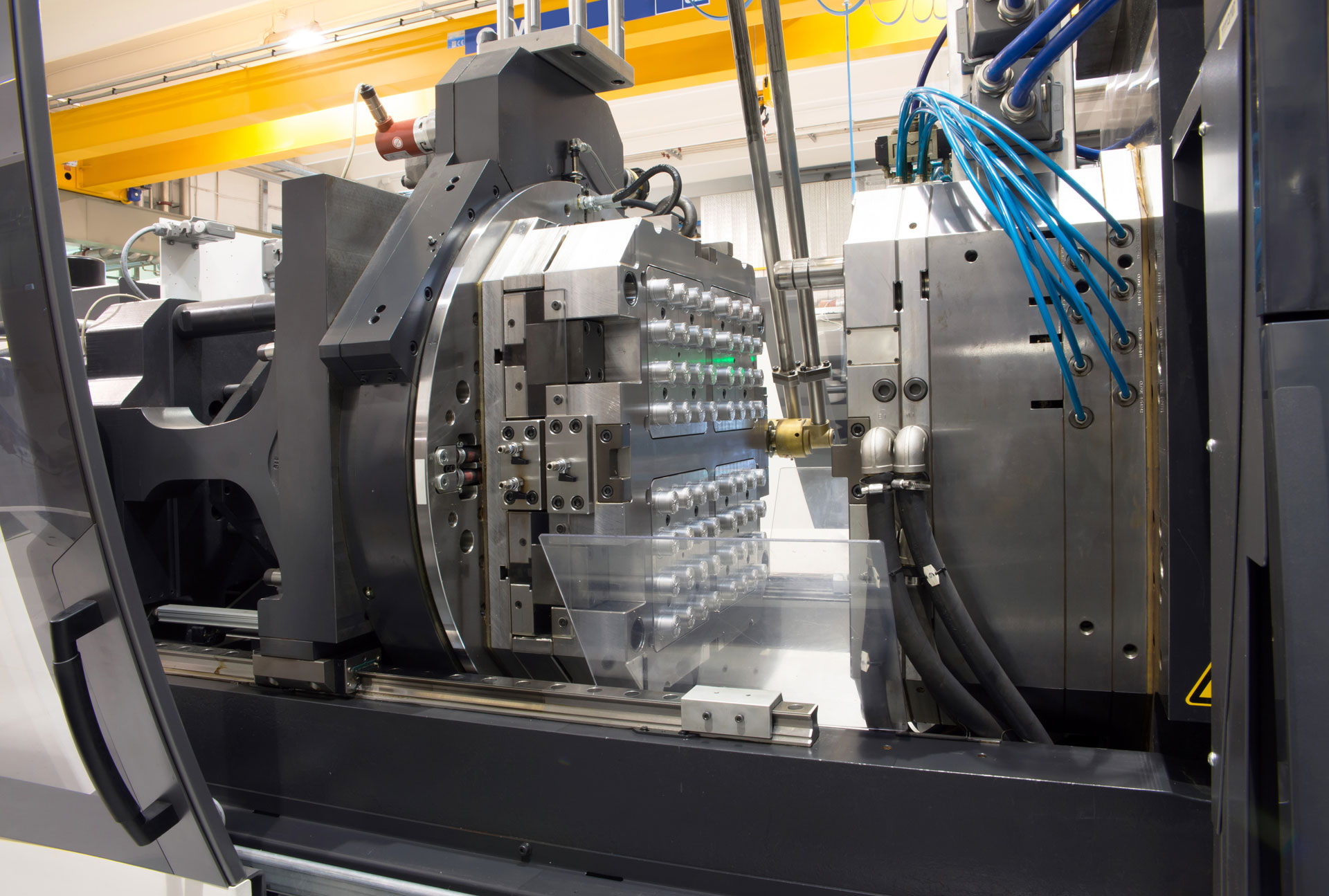

- Kunststoffspritzguss

Tätigkeit

- Prozessoptimierung

Ziel

- Steigerung der Lieferfähigkeit

- Reduzierung der Ausschusskosten

Ablauf

Zunächst führte Löw-System eine eingehende Prozessanalyse durch, die u.a. die Einführung einer standardisierten Fehlersammelkarte, eine Ausschussquotenermittlung, die Realisierung der 5S-Methode sowie die Standardisierung der Ablauforganisation beinhaltete.

Das Ergebnis dieser Prozessanalyse und der daran anschließenden Prozessoptimierung waren u.a. eine signifikante Ausschussreduzierung, DB1-Steigerung pro Stunde um ein hundertfaches, stabile und reproduzierbare Prozesse, planbare und aufeinander abgestimmte Wertschöpfungsprozesse, ausgeglichene Mitarbeiter.

Und nicht zuletzt: zufriedene Kunden!

Fallstudie ansehen: Loew_IE_Kunststoffspritzguss_Fallstudie1_V01

Bereich

- Kunststoffspritzguss

Tätigkeit

- Prozessoptimierung

Ziel

- Steigerung der Lieferfähigkeit

- Reduzierung der Ausschusskosten

Ablauf

Zunächst führte Löw-System eine eingehende Prozessanalyse durch, die u.a. eine ABC-Analyse der Fehlermerkmale, die Einführung einer standardisierten Fehlersammelkarte, das Festlegen von sinnigen Prüfmerkmalen sowie die Einführung von standardisierten Prüfplänen und Prüfungen beinhaltete. Es wurde die Rüstzeit reduziert, Spritzguss-Werkzeugmanagement und die Ablauforganisation der Materialvorbereitung optimiert, ein Fehlermerkmalkatalog erstellt sowie Referenz- und Grenzmuster in Zusammenarbeit mit dem Kunden festgelegt.

Das Ergebnis dieser Prozessanalyse und der daran anschließenden Prozessoptimierung waren u.a. die Ausschussreduzierung um mehr als 50%-Punkte, die Steigerung der Ausbringung, stabile und reproduzierbare Prozesse, eine Reduzierung der Anzahl von Rüstungen durch Fertigen von Gut-Teilen, deutlich reduzierte Rüstzeiten (bis zu 32%-Punkte).

Fallstudie ansehen: Loew_IE_Kunststoffspritzguss_Fallstudie2_V01

Bereich

- Kunststoffspritzguss

Tätigkeit

- Prozessoptimierung

Ziel

- Reduzierung der Ausschuss- und Reklamationskosten

Ablauf

Zunächst führte Löw-System eine eingehende Prozessanalyse im Bereich des „Kunststoffspritzguss“ durch, die u.a. eine ABC-Analyse der Fehlermerkmale, die Einführung einer standardisierten Fehlersammelkarte, das Festlegen von sinnigen Prüfmerkmalen sowie die Einführung von standardisierten Prüfplänen und Prüfungen beinhaltete. Es wurde die Rüstzeit reduziert, Spritzguss-Werkzeugmanagement und die Ablauforganisation der Materialvorbereitung optimiert, ein Fehlermerkmalkatalog erstellt sowie Referenz- und Grenzmuster in Zusammenarbeit mit dem Kunden festgelegt.

Das Ergebnis dieser Prozessanalyse im Bereich „Kunststoffspritzguss“ und der daran anschließenden Prozessoptimierung waren u.a. die Ausschussreduzierung um mehr als 40%-Punkte (insbesondere bei zu veredelnden Bauteilen), die Steigerung der Ausbringung, stabile und reproduzierbare Prozesse, eine Reduzierung der Anzahl von Rüstungen durch Fertigen von Gut-Teilen, planbare und aufeinander abgestimmte Wertschöpfungsprozesse, ausgeglichene und zufriedene Mitarbeiter, zufriedenere Führungskräfte.

In der Prozessoptimierung für den Bereich „Reklamationen“ wurde u.a. eine stringente Analyse der Reklamationsware (Feld- und Bandausfall) sowie eine ABC-Analyse im CAQ-System durchgeführt, A-Reklamationsgründe und deren Ursachen wurden erkannt, A-Ausfallgründe wurden signifikant reduziert und es wurden Verhandlungen mit Kunden über Reklamationsmerkmale inklusive deren Ursachen durchgeführt.

Das Ergebnis dieser Prozessanalyse im Bereich „Reklamationen“ und der daran anschließenden Prozessoptimierung waren u.a. eine signifikante Senkung der Reklamationsquoten (Kundenweise bis zu 30%-Punkte), eine Steigerung des Firmen-Images, ausgeglichene und motivierte Mitarbeiter, zufriedene Führungskräfte (inkl. Geschäftsleitung).

Fallstudie ansehen: Loew_IE_Kunststoffspritzguss_Fallstudie3_V01

Bereich

- Metallbearbeitung

Tätigkeit

- Prozessoptimierung

Ziel

- Steigerung der Produktivität

Ablauf

Zunächst wurden die Vor- und Nachteile des alten Arbeitssystems sowie des alten Schleifmittels erhoben und den Vor- und Nachteilen des neuen Arbeitssystems und Schleifmittels gegenübergestellt. Die Ergebnisse der Prozessoptimierung ergaben eine signifikante Kostenreduzierung, Produktivitätssteigerung sowie Personalausfallreduzierung, Einsparung und Auflösung eines Arbeitsplatzes und eine signifikante DB1-Steigerung.

Fallstudie ansehen: Loew_IE_Metallbearbeitung_Fallstudie1_V01